2. 中国科学院大学, 北京 100049

2. University of Chinese Academy of Sciences, Beijing 100049, China

作为可再生绿色能源的一种,太阳电池把光能直接转化为电能,拥有传统能源无法比拟的优点,因此如何充分利用太阳能,已成为重点开展的研究课题[1]. 而降低太阳电池的生产成本,提高太阳电池的转换效率是科研人员奋斗的目标. 太阳电池的光电转换效率直接受太阳电池金属栅极的线宽和线高的影响,因此实现具有高“高宽比”太阳电池金属栅极的制造是提高太阳电池效率的关键环节[2-3].

目前,90%以上的商用太阳电池采用丝网印刷的方式制造金属栅极. 但丝网印刷存在几点不足,一是印刷过程中丝网与基底(硅片)接触,易造成硅片的破损; 二是丝网印刷往往造成浆料的浪费; 三是丝网印刷技术的精度和印刷细栅的高宽比很难再提高,已经成为制约晶体硅电池降低成本、 提升效率的主要障碍. 在太阳电池栅极金属化的制造方法中,喷墨打印技术被认为是代替传统丝网印刷的新一代太阳电池制备技术[4-6].

目前,国内光伏领域采用喷墨打印工艺实现太阳电池栅极金属化的研究较少,相关研究主要集中在材料墨水方面,如文[7, 8]开展的硅量子点墨水制备研究,将量子点墨水打印沉积到晶硅太阳电池基材上,由于硅纳米晶体的多孔性结构引起的光反射率的降低,提高了电池光电转换效率. 从国外来看,喷墨打印制造太阳电池栅极金属化工艺成为研究的热点,Beutel等[9]采用挤出式印刷工艺将银浆和胶体混合通过喷孔挤出印刷到多晶硅硅片上,形成宽度35和胶,高宽比0.7的金属栅极,但由于采用高粘度银浆,连续生产容易造成喷孔堵塞及栅极形貌缺陷. Liu等[10]采用喷墨打印银种子层,再化学镀厚度为1 μm的镍,最后电镀2 μm厚的银来形成太阳电池前电极,喷墨打印银种子层的目的是诱发化学镀镍. 采用电镀的方式会导致栅线宽度增加、 粗糙,银材料利用率低,生产成本高,此外还存在环境污染的问题. 近年来,国外学者提出采用喷墨打印工艺实现太阳电池栅极一次成型工艺. 美国可再生能源实验室的科研人员采用喷墨技术将银墨水打印到硅片上[11],形成的栅极宽度250 μm,厚度10 μm,电阻率控制在2 μΩ·cm,高温850 ℃烧结(空气中)10 min,电池光电转换效率8%. Kaydanova等[12]将打印间距控制到40 μm且晶硅基材温度控制在180 ℃,实现栅极宽度分辨率在120 μm精度,栅极宽度随着打印层数线性展宽. Gizachew等[13]采用多次等墨体积喷墨打印方法来提高太阳电池栅极高宽比,通过改变纳米银墨水浓度和基板热场温度消除咖啡环对栅极表面质量的影响,实现单次喷墨打印栅极增高0.8 μm~0.9 μm,但在5次以内的喷墨打印产生栅极扩散,最终栅极宽度由150 μm扩散至320 μm.

太阳电池栅极金属化印刷工艺逐步由一次印刷转变到二次印刷,进而到多次印刷. 印刷次数的增加使得金属栅极精度难控制和栅极扩散等问题,从而影响太阳电池栅极的印刷质量和光电转换效率的进一步提高. 本文在上述研究的基础上,设计并实现了太阳电池超细栅电极喷印原型系统,采用喷墨打印技术将纳米银墨水直接打印到硅基太阳电池上,在线加热使之固化实现太阳电池栅极一次成型,通过对液滴喷射及双液滴撞击刚性基材进行建模仿真,优化驱动电压幅值和喷印分辨率工艺,制造的太阳电池栅极三维形貌均匀,多次印刷后栅极宽度维持在40 μm左右不扩散且具有较高的打印精度和高“高宽比”等特点.

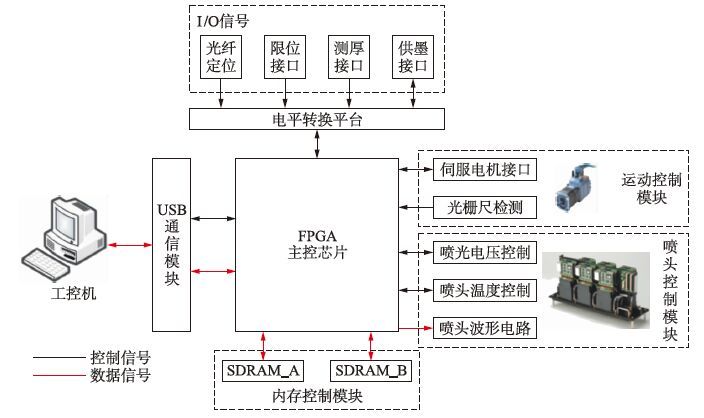

2 系统设计与实现太阳电池超细栅电极喷印系统由工控机系统和FPGA控制系统组成. 其系统构成如图 1所示,工控机系统负责配置喷印参数信息,读取包含喷印数据的文件进行解析和转换,生成特定的喷头数据发送给FPGA控制系统. FPGA控制系统是喷印系统的核心,包括USB通信模块、 SDRAM控制模块、 I/O信号模块、 运动控制模块和喷印控制模块,完成并发数据处理,喷头复杂时序控制等功能.

|

| 图 1 栅极喷印系统结构图 Fig. 1 Structure of fine line ink-jet system |

系统各部分主要功能:

(1) FPGA作为系统的主控芯片,对各路信号进行时序控制和数据处理.

(2) USB通信模块完成工控机系统和FPGA主控系统的通信,其中包括控制协议命令和打印数据.

(3) SDRAM内存模块存储工控机发送的打印数据,其中用两片SDRAM构成乒乓操作,形成不间断打印.

(4) I/O信号模块将FPGA的I/O信号与外围的I/O接口相连,通过电压转换芯片,实现光纤定位、 限位开关、 供墨及测厚接口的接入.

(5) 运动控制包括太阳电池基材的匀速运动、 喷头Y、 Z轴闭环运动控制等.

(6) 喷头控制模块负责产生喷头逻辑时序波形及压电陶瓷电压驱动波形.

2.1 USB通信协议设计FPGA控制系统能够实现大规模并行数据的实时处理[14],通信系统的数据吞吐量直接影响喷印系统的工作效率. USB 2.0通信模块作为通用的高速串行通信方式,支持全速120 Mb/s、 高速480 Mb/s和低速1.5 Mb/s三种传输速率. 喷印系统包含6组喷印模块,每组喷印模块支持8个喷头,每个喷头含1 024个喷孔,按照720 dpi喷印分辨率计算,每秒数据吞吐量Tdata为

由于高速模式USB通信易受工业电磁干扰,从而产生通信数据错误或丢失. 为保证通信系统可靠传输,设计了256个字节为单元的USB通信协议,即每次发送的控制命令或打印数据都为256字节,不足补零. 协议采用双向握手机制确保数据完整性与可靠性,如表 1所示,其中8个AB为前导字符,字节0×05、 0×08为起始符,后接2个字节控制命令,之后是64个字节的控制命令参数,最后是2个字节0×08、 0×05作为结束符. 其中控制命令和参数是协议核心,实现了包括打印及运动控制等功能,其具体含义如表 2所示.

| 前导字符 | 起始符 | 控制命令 | 参数 | 结束符 |

| 8个 | 0×05 | 2字节 | 64字节 | 0×08 |

| 0×AB | 0×08 | 0×05 |

| 控制命令 | 参数 | 解释 |

| 0×02 | 数据量; 相位; 起始位置; 结束位置; | 打印一行 |

| 0×03 | 移动速度; | 基材移动速度 |

| 0×04 | 移动速度; 移动距离 | Y轴移动距离 |

| 0×05 | 移动速度; 移动距离 | Z轴移动距离 |

| 0×06 | 无 | Y、 Z轴回零点 |

| 0×30 | 喷头索引; 喷头设定温度 | 喷头温度设定 |

| 0×31 | 喷头索引; 左喷头高压; 左喷头低压; 右喷头高压; 右喷头低压 | 喷头电压波形设定 |

| 0×20 | 无 | 打印一行结束 |

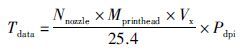

喷印控制系统数据采集接口时钟为50 Mb/s,而USB数据吞吐量在200 Mb/s,为匹配两种不同数据速率,采用空间换时间的控制策略,即当USB端读写数据时,设计两组SDRAM构成数据缓冲池接收数据,在喷印控制端形成FIFO队列实现数据输出. 实现过程中存储器件采用两组4片512 M(32 bit)SDRAM,读写频率可达百兆,完全满足系统的读写需要,在实际应用中把SDRAM作为缓存使用[15],通过乒乓操作读写两块SDRAM来存储打印数据. 每组两片SDRAM共用一套数据总线,地址总线用片选信号区分.

乒乓操作是常用于数据流控制的处理方法,喷印系统的乒乓操作方法如图 2所示. 当处于乒乓操作状态A时,乒乓操作控制器向A组SDRAM写入喷印数据,A组SDRAM进行更新. 此时,B组SDRAM禁止写入喷印数据,乒乓操作控制器读取B组SDRAM数据用于喷印操作; 当乒乓操作状态B时,B组SDRAM被写入数据进行更新,A组SDRAM被禁止写入数据,乒乓操作控制器读取A组SDRAM数据用于喷印操作. A组SDRAM与B组SDRAM的读写是互锁的,乒乓操作状态A和乒乓操作状态B交替进行,保证了喷印数据的连续性.

|

| 图 2 SDRAM模块乒乓操作示意图 Fig. 2 Ping-pong operation of SDRAM module |

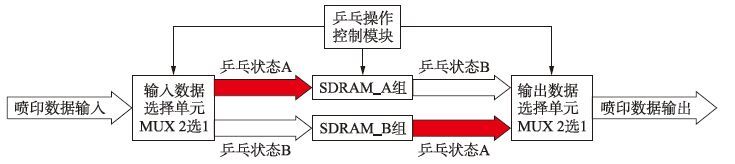

工业级喷头主要有CLK(时钟信号)、 LAT(锁存信号)、 LOAD(装载信号)、 FIRE(点火信号)、 STB1(A相控制信号)、 STB2(B相控制信号)、 STB3(C相控制信号)、 PLSTM1(喷头电压信号)、 PLSTM2(喷头电压信号)等[16]. 各种信号需要匹配并行时序要求,时序精度达到ns级,系统采用FPGA实现喷头驱动时序控制. 图 3是喷头时序模块的仿真波形,当数据传输到数据总线上时,启动数据时钟信号CLK,将数据总线上的数据存储到移位寄存器当中,然后发出数据锁存信号LAT,将喷印数据锁存内部寄存器. 然后启动数据装载信号LOAD,将喷印数据装载到下一级. 这样喷头内部就装载了打印数据. 然后就可以进行喷头点火,光纤定位信号(点火信号)FIRE的上升沿标志着一次打印动作的开始. rd_n信号使能FIFO的数据读取,Shift_clk时钟将打印数据移入喷头当中. 点火过程需要把A、 B、 C三个相位都循环一次. STB1信号、 STB2信号、 STB3信号即为三次点火的使能信号. 最后产生电压驱动波形PLSTM1和PLSTM2驱动压电陶瓷产生形变,进而将微液滴(4~10 pL)以约6 m/s的速度喷射出去,满足低粘度纳米银油墨的打印工艺要求.

|

| 图 3 喷头时序模块的仿真波形 Fig. 3 Simulation waveform of timing module |

喷印控制系统基于Konica1024MH工业级压电喷头,其点火频率最高可达12.8 KHz,纵向物理精度为360 dpi,喷头孔径27 μm. 其工作原理是在压电器件上施加电压信号[17],电压信号直接驱动压电陶瓷产生微米级形变,对喷腔内的墨水产生挤压作用进而产生一定速度和尺度的微液滴. 微液滴速度和尺度的一致性对太阳电池超细栅电极最终成型具有重要的影响[18].

3.1 微液滴喷射建模与仿真影响微液滴喷射速度和尺度一致性的因素众多,包括压电波形幅值、 喷射压强、 振动频率、 液滴物性及喷嘴直径等,只有当各喷射参数匹配协调时,才能形成稳定均匀液滴流. 因此,需要对微液滴喷射过程进行建模与仿真并进行大量实验验证.

微滴喷射是气体和液体两相流体的耦合,属于射流断裂关系问题,本文采用流体体积法(volume of fluid,VOF)[19]建立两相流模型求解方程. 通过求解动量方程和求解穿过网格区域的单一流体的体积比来模拟两种以上的不相融流体,其求解原理基于流体间的不相溶性.

在整个流场中定义函数C,设计算区域是W. 函数C定义为流体的体积与网格区域体积的比值. 则VOF方程表示为

定义空气为主相,纳米银墨水为第二相,通过求解VOF模型实现对运动界面的跟踪,纳米银墨水的体积分数标识材料类型,其体积分数方程为

空气的体积分数为

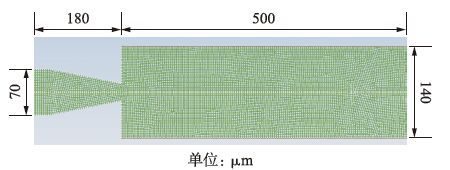

应用Fluent软件建立喷嘴二维物理模型,用于研究压电驱动的纳米银稳定喷射两相流流场,模型网格类型采用结构化网格. 考虑到液滴喷射具有轴对称性,在网格划分和求解中采用二维轴对称模型,如图 4所示. 该模型左侧区域为喷嘴的轴向二维截面图,其中充满纳米银墨水,右侧区域为空气区域. 图 4模型面积为3.7×10-6 m2,网格数共计9 939,可以满足计算精确度要求. 计算模型入口条件采用压力入口边界,基于波传导理论[20],将墨腔的驱动压力转换为喷嘴处的压力波,避免直接模拟压电陶瓷变形驱动喷腔而产生液滴的过程,简化了数值模拟过程,大大地缩短了计算时间.

|

| 图 4 压电喷头二维网格模型 Fig. 4 Mesh model of print head |

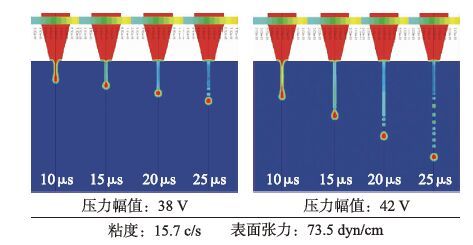

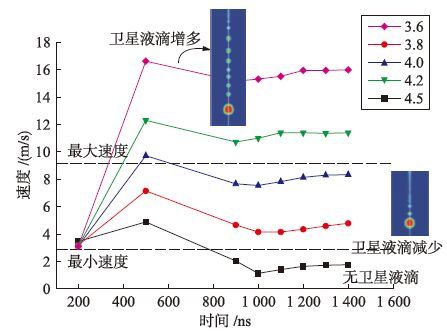

液滴喷射仿真过程如图 5所示. 压力波幅值首先在喷嘴处产生向内的压力波,从而驱动纳米银墨水产生凹月面,之后压力波幅值方向翻转,从而在喷嘴处产生向外的压力波,驱动纳米银墨水产生凸月面并形成液滴流,最后压力波幅值在喷嘴处产生向内的压力波并最终克服粘滞力实现微液滴喷射成形过程. 随着压力波幅值增大,液滴从喷嘴获得的加速度增加,所以液滴流断裂长度增加,压力波幅值与液滴速度随时间的关系如图 6所示. 当压力波幅值为3.6 V时,压力波产生的正压力无法克服粘滞阻力导致液滴流不发生断裂,即无法实现微滴喷射过程. 从速度场分析,随着压力波幅值增大,液滴速度逐渐增大,由4.76 m/s增至16 m/s. 由于纳米银墨水黏度较低(15.7 c/s),因此液滴飞行过程的形态主要由表面张力和飞行速度控制,在纳米银墨水表面张力一定的情况下,液滴飞行速度对液滴稳定喷射影响较大,表现为当液滴速度较大时,由于液滴速度场不均匀,导致后液滴产生较多卫星液滴,从而影响喷印表面质量,因此对于黏度较低的纳米银墨水,采用合适的压力波幅值,控制液滴速度在合理范围,能够极大地降低卫星液滴的产生.

|

| 图 5 微液滴喷射仿真 Fig. 5 Simulation of droplet ink-jet |

|

| 图 6 驱动电压幅值与液滴速度数值关系 Fig. 6 Numerical relationship between driving voltage amplitude and droplet velocity |

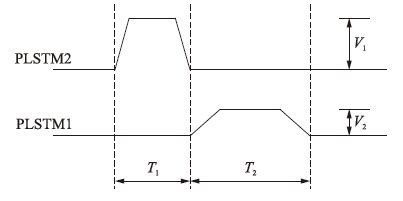

喷头所需的驱动电压波形如图 7所示,其中T是电压的驱动时间,即驱动脉宽; V是电压值,每个喷头需要两组18 V左右的可调高压,两组5 V左右的可调低压. 通过微滴喷射仿真可知电压驱动波形及幅值对于均匀微液滴的产生具有重要的作用.

|

| 图 7 喷头驱动电压波形 Fig. 7 Driving voltage waveform of print head |

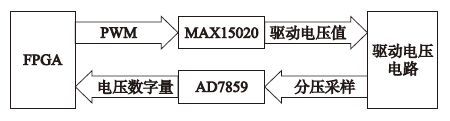

FPGA主控芯片通过AD7859芯片采样MAX15020芯片的输出电压,构成全闭环控制,通过调节PWM占空比来改变MAX15020的外部基准输入,从而实现电压控制精度达到0.1 V. 驱动电压控制模块原理图如图 8所示.

|

| 图 8 喷头电压驱动原理图 Fig. 8 Schematic diagram of driving voltage |

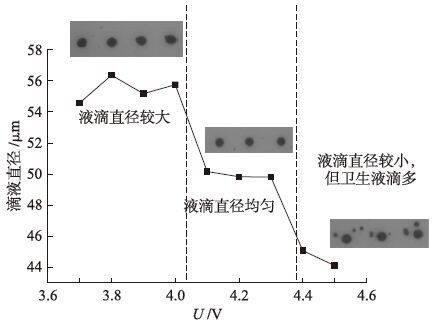

以光面相纸为基材,环境温度25 ℃,喷头电压分别为3.6、 3.7、 3.8、 3.9、 4.0、 4.2、 4.3 V的实验条件,分别观测附着在基材上的10个微喷液滴直径的平均值及观察卫星液滴的数量进行研究,所得的驱动电压参数与微喷液滴直径的数值关系如图 9所示.

|

| 图 9 实验观测数据 Fig. 9 Observed experiment data |

在一定范围内,喷射微滴的直径随着驱动电压的增大呈阶梯型降低的趋势,并且随着驱动电压的增大,尤其在超过4.4 V后,卫星液滴明显增多. 这与数值仿真的结果是吻合的,当驱动压力较小时,由于液滴粘滞力的作用,容易形成较大的液滴,随着驱动压力增大,液滴飞行速度变快,在纳米银墨水表面张力一定的情况下,液滴出现更多的卫星液滴,从而降低了液滴尺寸. 因此,对于本次实验所用的纳米银墨水而言,驱动电压在4.0 V~4.4 V范围内,能够形成尺寸均匀的液滴且极大地降低了卫星液滴的概率,对实现三维形貌均匀的太阳电池栅极奠定了良好的基础.

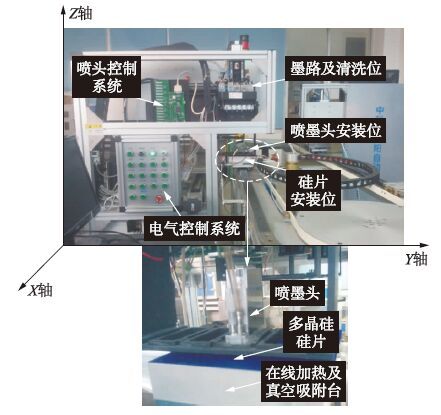

4 系统测试与结果太阳电池超细栅电极喷印控制样机系统如图 10所示,系统采用6组抽屉式冗余喷头阵列设计,每组阵列8组喷墨头,实现90条超细栅电极一次性喷印制造. 喷头控制系统实现喷头时序控制,调节压电驱动波形和电压幅值,确保纳米银墨水微液滴尺寸和速度的一致性,为超细栅电极制造提供条件.

|

| 图 10 喷墨打印超细栅电极太阳电池样机系统 Fig. 10 Ink-jet printing system of fine line front side metallization |

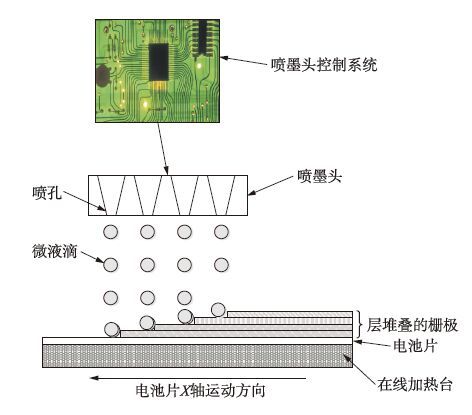

用于制造栅极的纳米银墨水材料由中国科学院化学研究所提供,纳米银质量分数30%,平均粒径30 nm,黏度17.8 mPa·S. 电池基底采用尺寸156 mm×156 mm,厚度160 μm的商用多晶硅硅片,打印过程中真空吸附并在线加热. 栅极打印过程如图 11所示,电池片沿着X轴以一定速度(400 mm/s)匀速运动,喷墨头静置于电池片上方1 mm处喷印纳米银墨水,纳米银微液滴尺度在10 pL~20 pL之间. 在线加热台对电池片进行加热,纳米银墨水撞击到电池片后迅速固化,形成层堆叠的具有一定高宽比的栅极.

|

| 图 11 栅极喷印原理图 Fig. 11 Schematic representation of fine line ink-jet printing |

液滴喷射分辨率的优化控制对于太阳电池栅极的高宽比具有重要的影响,双/多液滴撞击基材及液滴融合过程是液滴表面张力与基材表面能共同作用的结果.

双液滴撞击过程属于两相流体问题,通过建立双液滴撞击的VOF模型对不同点间距的液滴撞击过程进行仿真,结果如图 12所示,图中微滴直径30 μm,体积14 pL,初始速度6 m/s,黏度13.5 c/s,表面张力73.5 dyn/cm. 图 12(a)和 图 12(b)分别展示了点间距20 μm和40 μm的微滴撞击融合过程,当点间距20 μm时,液滴撞击融合过程中主要受力点及动压力场局限于撞击液滴范围内,当点间距40 μm时,动压力场能够在短时间内扩展到整个液滴范围,且动压力的方向与液滴流动方向成45°,一定程度上抑制了液滴流动,从而为形成平整的三维形貌提供了条件. 从实验结果看,当液滴间距较小时,栅极宽度较大,且咖啡环效应明显,当液滴间距较大时,栅极宽度较小,由于动压力对液滴流动的抑制作用,形成较为平整的三维形貌.

|

| 图 12 双液滴撞击过程仿真 Fig. 12 Simulation of double droplet impact process |

当在多晶硅硅片上多层喷印纳米银墨水时,需要对硅片进行在线热固化,一方面使得多层喷印的纳米银墨水中的溶剂尽快蒸发,形成良好的三维形貌,另一方面为下一次打印创造条件.

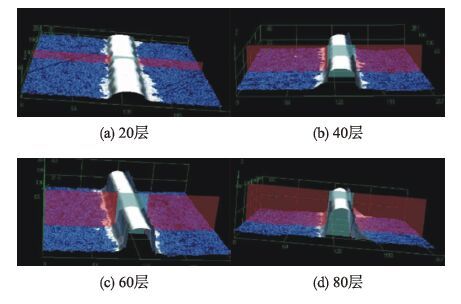

多晶硅硅片在线固化温度80 ℃条件下,分别打印20、 40、 60、 80层纳米银形成的栅极三维形貌,如图 13所示. 当打印层数在20层时(图 13(a)所示),在导线顶端呈现“拱型”且边缘出现较多的波浪纹. 随着打印层数的增加,当打印层数在60~80层时(图 13(c),图 13(d)所示),波浪纹消失,导线顶端由“拱型”变为平面型且表面均匀光滑.

|

| 图 13 多晶硅硅片温度80 ℃时的喷墨打印栅极三维形貌 Fig. 13 morphology of fine line when temperature of substrate 80 ℃ |

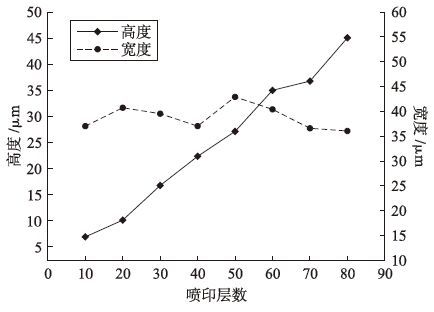

图 14所示为在线固化温度80 ℃条件下,喷印层数与栅极高宽比的数值关系. 随着喷印层数的增加,栅极高度线性增加,喷印一层大约增高0.5 μm. 在喷印层数增加过程中,栅极宽度基本维持在35 μm~40 μm,说明喷印系统机械精度及喷印控制精度极高,喷印的纳米银墨水在栅极顶端即固化完毕,未对栅极宽度造成较大影响.

|

| 图 14 栅极高度、 宽度与喷印层数的关系曲线 Fig. 14 Printedline height and width as a function of print pass |

本文设计了太阳电池超细栅电极喷印控制系统并开发完成了原型样机. 针对FPGA采样频率与USB 2.0数据吞吐率不匹配的问题,采用两组SDRAM内存模块构成乒乓操作,实现数据存储和读取的不间断打印.

基于流体体积法建立了微液滴均匀喷射模型,探讨压电驱动幅值与液滴喷射尺寸、 速度一致性的作用机理,并进行了实验验证. 实验表明,电压幅值与液滴飞行速度成正比,随着电压幅值升高,液滴飞行速度提高,伴随卫星液滴增多,对栅极成型具有不利影响.

通过优化喷印分辨率和在线固化温度进行系统测试,结果表明,多晶硅硅片在线固化温度80 ℃条件下,随着喷印层数的增加,栅极高度线性增加,每层增高0.5 μm. 当层数低于20层时,栅极形貌边缘出现较多的波浪纹. 层数提高至60~80层时,波浪纹消失,导线顶端由“拱型”变为平面型,且表面均匀光滑. 喷印层数增加过程中,喷印的纳米银墨水在栅极顶端即固化完毕,栅极宽度维持在35 μm~40 μm.

喷墨打印制备太阳电池栅极金属化工艺与传统的丝网印刷工艺相比较,形成的栅极宽度≤40 μm,高宽比≥0.6,由于采用非接触印刷工艺,硅片破碎率<0.1%,能够降低成本且提高电池的光电转换效率,具有良好的产业化推广前景.

| [1] | 胡建波, 朱谱新. 喷墨打印技术制备聚合物太阳能电池的研究进展[J]. 功能高分子学报, 2011, 24(3): 323-327. Hu J B, Zhu P X. Progress in polymer solar cells fabricated by inkjet printing[J]. Journal of Functional Polymers, 2011, 24(3): 323-327. |

| [2] | 黄琦金, 沈文锋, 徐青松, 等. 喷墨打印技术在制备太阳电池中的应用[J]. 科学通报, 2014(21): 2033-2038. Huang Q J, Shen W F, Xu Q S, et al. Application of inkjet printing technology in solar cell fabrication[J]. Chinese Science Bulletin, 2014(21): 2033-2038. |

| [3] | 张愿成, 吴新正, 郑建华, 等. 3D打印技术在光伏领域应用前景分析[J]. 新材料产业 2014(9): 39-43. Zhang Y C, Wu X Z, Zheng J H, et al. The prospect analysis of 3D printing technology in the photovoltaic application[J]. Industry of New Material, 2014(9): 39-43. |

| [4] | 白春燕. 太阳能电池的喷墨印刷[J]. 印刷杂志, 2009(1): 41-42. Bai C Y. The inkjet printing for solar cells[J]. Printing Field, 2009(1): 41-42. |

| [5] | 刘金宁, 潘盛, 孙铁囤. 激光技术和喷墨打印技术在高效晶体硅电池上的应用[C]//第十一届中国光伏大会暨展览会会议论文集. 南京: 东南大学出版社, 2010: 121-124. Liu J N, Pan S, Sun T T. Laser and ink jet print technology applied to industrial silicon wafer solar cell[C]//Proceedings of the 11th China Solar Photovoltaic Conference and Exhibition. Nanjing: Press of Southeast University, 2010: 121-124. |

| [6] | De Gans B J, Duineveld P C, Schubert U S. Inkjet printing of polymers: State of the art and future developments[J]. Advanced Materials, 2004, 16(3): 203-213. |

| [7] | Pi X, Li Q, Li D S, et al. Spin-coating silicon-quantum-dot ink to improve solar cell efficiency[J]. Solar Energy Materials & Solar Cells, 2011, 95(10): 2941-2945. |

| [8] | Pi X, Zhang L, Yang D R. Enhancing the efficiency of multicrystallinesilicon solar cells by the inkjet printing of silicon-quantum-dot ink[J]. Journal of Materials Chemistry C, 2012, 116(40): 21240-21243. |

| [9] | Beutel M, Lewis A, Prondzinski M, et al. Fine line metallization by coextrusion technology for next generation solar cells[J]. Solar Energy Materials & Solar Cells, 2014, 131: 64-71. |

| [10] | Liu H C, Chuang C P, Chen Y T, et al. Inkjet printing for silicon solar cells[J]. Water Air & Soil Pollution Focus, 2009, 9(5): 495-498. |

| [11] | Rivkin T, Curtis C, Miedaner A, et al. Direct write processing for photovoltaic cells[C]//IEEE Photovoltaic Specialists Conference. Piscataway, NJ, USA: IEEE, 2002: 1326-1329. |

| [12] | Kaydanova T, van Hest M, Miedaner A, et al. Direct write contacts for solar cells[C]//IEEE Photovoltaic Specialists Conference. Piscataway, NJ, USA: IEEE, 2005: 1305-1308. |

| [13] | Gizachew Y T, Escoubas L, Simon J J, et al. Towards ink-jet printed fine line front side metallization of crystalline silicon solar cells[J]. Solar Energy Materials & Solar Cells, 2011, 95(5): S70-S82. |

| [14] | 刘科, 田书林, 肖寅东. 多通道任意波形发生器精密相位控制方法[J]. 信息与控制, 2011, 40(2): 209-213. Liu K, Tian S L, Xiao Y D. A method of precise phase control for multi-channel arbitrary waveform generator[J]. Information and Control, 2011, 40(2): 209-213. |

| [15] | Zhu J, Liu P, Zhou D. An SDRAM controller optimized for high definition video coding application[C]//Proceedings of IEEE International Symposium on Circuits and Systems. Piscataway, NJ, USA: IEEE, 2008: 3518-3521. |

| [16] | Konica Minolta IJ Technologies, INC. Konica Minolta Inkjet Head Application Note[S]. |

| [17] | Soltman D, Subramanian V. Inkjet-printed line morphologies and temperature control of the coffee ring effect[J]. Langmuir, 2008, 24(5): 2224-2231. |

| [18] | Wu J T, Hsu S L C, Tsai M H, et al. Direct ink-jet printing of silver nitrate-silver nanowire hybrid inks to fabricate silver conductive lines[J]. Journal of Materials Chemistry, 2012, 22(31): 15599-15605. |

| [19] | Hirt C W, Nichols B D. Volume of fluid (VOF) method for the dynamics of free boundaries[J]. Journal of Computational Physics, 1981, 39(1): 201-225. |

| [20] | Derby B, Reis N. Inkjet printing of highly loaded particulate suspensions[J]. Mrs Bulletin, 2003, 28(11): 815-818. |