2. 东北大学流程工业综合自动化国家重点实验室, 辽宁 沈阳 110819

2. National Key Laboratory of Integrated Automation for Process Industries, Northeastern University, Shenyang 110819, China

1 引言

输气管道的泄漏检测与定位技术是管道安全运行的重要保障,目前已有多种管道泄漏检测与定位方法,应用比较广泛的是音波法[1],即根据泄漏音波信号在管道中的传播速度及管道长度应用相关定位法对泄漏点进行定位. 美国ASI公司已采用音波检漏技术20多年,并开发了WaveAlertⅦ音波管道泄漏检测系统. ASI的音波测漏系统是目前国际上唯一具有认证记录的泄漏检测系统,且在我国西气东输上也得到了应用. 但由于音波法造价昂贵及在信号分析方面的弱势,并未得到推广. Hunaidi等在1999年测试了一条塑料管道,研究出声振动传播速度与声信号频率成分的关系[2],Long等在2003年针对声振动信号的频散问题提出了声速频散模型[3],由此可看出声振动信号传播特性与泄漏点的定位有密切的关系. 文[4-5]在频域内可以实现高阶信道估计,但不能确定时延值,而文[6]提出的修正因子基于(Orthogonal matrices and Right triangular matrices, QR)分解的方法又只适合低阶信道辨识. 由文[7-8]可看出,在不能精确测量管道长度的情况下,管道泄漏定位存在较大的误差率. 实际生产中常需要工人采用手持设备[9-10]沿线测量管道长度,这导致了管道长度测量的精确度极差.

从以上研究可看出,泄漏信号经过了由管道、 介质及埋设介质等构成的传播信道,这里面包含了传播信道时延信息. 实际应用中由于管道周围环境复杂、 年久失修缺失图纸或长度计算不准等原因,由此计算出的管道泄漏位置只能是粗略的大概位置[11],影响对管道泄漏的及时抢修及泄漏事故的判断. 盲系统辨识是一种仅由系统的输出中提取系统的未知信息的信号处理方法,本文将盲辨识方法引入到管道泄漏检测与定位中. 若使盲辨识方法有效,信源和信道均需满足可辨识条件. 信道可辨识条件要求各子信道之间具有差异性,即各子信道间需有不同的模式,也就是各子信道互质,各子信道的传输函数没有公共零点,而泄漏音波信号传播到管道首、 末两端时的两信道恰恰满足了互质条件. 信源可辨识条件也就是说输入信号要有一定的复杂度和可持续激励性,它们决定了输入矢量的协方差矩阵是否满秩,而泄漏音波信号频率丰富且不易确定恰恰满足了信源条件. 因此,本文引入盲系统辨识基本思想及其算法,将信道时延信息作为定位模型的输入量,从而采用盲辨识方法来估计泄漏点位置. 仿真实验结果表明,本文提出的方法对输气管道泄漏点的定位具有较高的定位精度和较低的误差率.

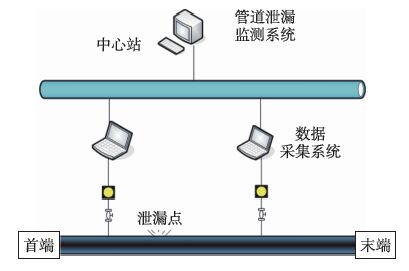

2 音波泄漏检测定位方法音波检漏系统一般由音波传感器、 GPS、 现场数据采集处理器、 中心数据汇集处理器和监控主机等组成,具体示意图如图 1所示.

|

| 图 1 管道泄漏检测系统框图 Figure 1 Diagram of pipeline leak detection system |

当输气管道发生泄漏时,管道内的压力平衡遭到破坏,造成系统流体弹性力量的释放,引起瞬时音波振荡[12-13]. 音波从泄漏点开始,透过流体导引,沿管壁向两侧扩张,其传播的速度在不同直径的管道中并不相同,经过一段时间的传播后被安装在管道两端的传感器接收,然后根据信号相关处理方法,根据传感器接收到的信号变化程度可判断出管道是否发生了泄漏. 系统检测过程中,通过首站和末站的音波传感器和数据采集电路采集泄漏音波信号,通过两个串口分别把检测到的数据送到计算机中. 计算机处理软件分析两组数据,用相关分析法[14]确定两个尖峰信号对应的时间差. 确定了两路音波信号到达音波传感器的时间差之后,再辅以音波在管道中的传播速度,就可以对泄漏点进行定位. 数学模型表示如下:

|

(1) |

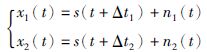

其中,x1(t)和x2(t)表示传感器的两路独立输出; s(t)是泄漏源信号; Δt1和Δt2表示时间延迟,n1(t)和n2(t)表示诸如周围环境的噪声干扰. 泄漏点位置由式(2)确定:

|

(2) |

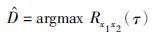

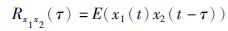

其中,D表示声波从泄漏点传播到管道两端的时间差,D=Δt1-Δt2; l代表两个传感器之间的长度; v表示声波信号的传播速度;

|

(3) |

|

(4) |

其中,E是期望; argmax表示相关函数Rx1x2(τ)的最大幅角. 由式(2)可知,要想确定泄漏点位置,两个传感器之间的长度是很重要的参数,但实际中这个长度数据往往不精确,造成了音波法定位误差变大. 因此,本文采用盲系统辨识方法测量管道长度,即间接测量两个传感器之间的长度,从而使音波法对输气管道的泄漏检测具有更大的普适性.

3 采用盲系统辨识方法估计泄漏点位置在实际泄漏定位过程中,由于管道沿程埋设条件、 管道材质等具体特性等未知参数较多,因此若直接采用音波相关参数分析法来定位漏点,可能会导致较大误差或者定位错误[15]. 由于泄漏信号在传播过程中要经过由管道、 管内流体等构成的传播信道,观测信号中不仅包括信号传播的时间信息,而且包括传播信道的特征信息,因此本文通过引入盲辨识概念,研究了音波传播信道与管道长度的关系,从而采用盲辨识方法来估计泄漏点位置,获得一种改进的输气管道音波泄漏定位方法.

盲系统辨识基本思想是: 从系统的输出信号中恢复系统未知的输入信息. 式(1)中的泄漏检测的模型只是个简单的模型,充分考虑传播信道对泄漏信号的滤波、 衰减等作用,更为具体的模型如式(5)所示:

|

(5) |

这里,hi(n)(i=1,2)表示泄漏信号到达管道两端两个传感器时的信道函数,可用有限冲激响应函数来描述,它与管道系统固有的特性和泄漏点的位置有关且包含时延信息. 因此,当对漏点进行定位计算时,可将时延信息作为输入. 为了能更好地对输气管道的泄漏点进行检测和定位,在检测系统中[16-18]应用了系统辨识技术.

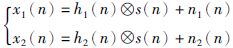

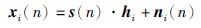

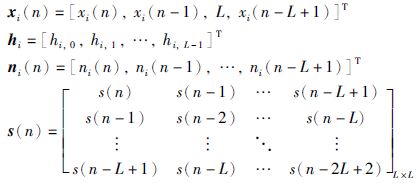

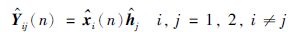

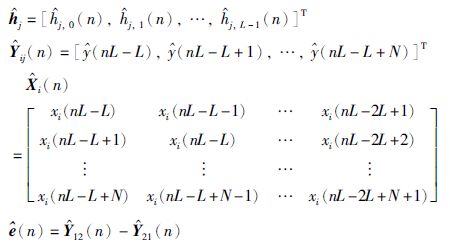

对于单输入双输出系统,这时的式(5)模型的矩阵表达如式(6)所示:

|

(6) |

其中,

|

这里L表示两个信道阶数的较大值. 在n时刻的输入和观测值可以写成如下形式:

|

(7) |

表示成矩阵形式:

|

(8) |

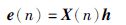

这里X(n)=[x2T(n)-x1T(n)],h=[h1h2]. 当有观测噪声时,则式(8)的右边不再是0,产生误差:

|

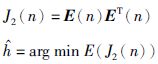

当存在干扰噪声时,定义代价函数:

|

(9) |

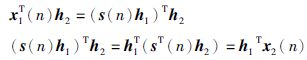

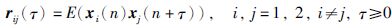

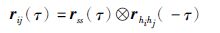

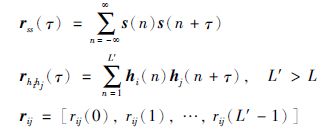

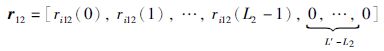

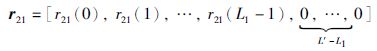

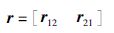

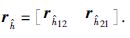

根据Huang和Benesty的说法,在自适应(least mean square, LMS)算法中,得出信道估计

|

(10) |

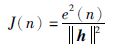

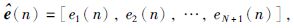

当两信道响应函数互质,即Z变换不存在公共零点时,式(10)具有唯一解,这满足了盲系统辨识的条件. 自适应LMS算法[19]在解决许多实际管道问题时都能达到较低的误差率,取得了很好的效果. 但由于输气管道气体的可压缩性、 音速及采样率的不确定性等,它不同于传统的低阶信道辨识,因此必须采用一种新的代价函数来评估输气管道输入输出之间的关系. 设:

|

(11) |

这里,

|

其中,

|

(12) |

|

(13) |

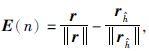

随着传播距离的增长、 两信道阶数的增高,传播到管道首、 末端的音波信号容易相互叠加,Z域中计算出的两个响应函数的零点可能会比较接近[20],这时的评价价值函数的效果大大降低. 为了改善这个问题采用互相关技术,定义如式(14)所示:

|

(14) |

根据卷积定理写成如下形式:

|

这里,

|

若τ>L2,rh1h2(τ)=0,则:

|

若τ>L1,rh2h1(τ)=0,则:

|

联合上面两式,即:

|

(15) |

同理,

误差向量为

|

(16) |

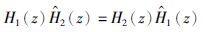

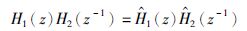

以上的互相关函数都是在两个信道阶数的较大值L为已知的情况下推导的. 若L未知,这时可以对式(13)和式(16)进行Z变换,由上面式子可看出:

|

(17) |

其中,H1(z)是h1的Z变换、 H2(z)是h2的Z变换. 如果H1(z)的最大阶数能取到L,则:

|

(18) |

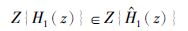

其中Z{H(z)}表示H(z)的根,则:

|

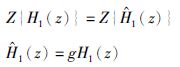

若

|

其中g为非零常数. 若低估了Ĥ1(z),则式(17)只有零解; 若高估Ĥ1(z),则g=g(z)(g(z)为g的Z变换),即当g不是一个非零常数时,式(17)有存在非唯一解. 同理,对于代价函数J2(n),有:

|

(19) |

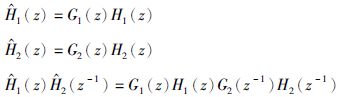

若低估了Ĥ1(z),则式(19)只有零解. 若高估Ĥ1(z),设存在函数G1(z)和G2(z),有:

|

(20) |

当G1(z)=G2(z)时,式(20)符合式(19). 很显然,如果高估Ĥ1(z),则式(19)存在非唯一解. 定义约束条件:

|

(21) |

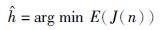

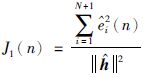

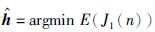

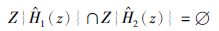

若提高阶数,当G1(z)=G2(z)时,可看出式(20)有相同的零解,但不能满足式(21). 现在的问题就是找到两信道中阶数的较大值和参数,使得上述的两个代价函数和约束条件均得到满足,为避免梯度搜索算法陷入局部最小采用遗传算法,定义:

|

(22) |

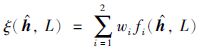

这里f(ĥ,L)表示多目标函数,f1(ĥ,L)表示代价函数(13),f2(ĥ,L)表示代价函数(16),g(ĥ)表示约束条件. 采用加权求和方法给出最终的目标函数:

|

(23) |

适应值函数定义为

|

这时:

|

(24) |

其中,

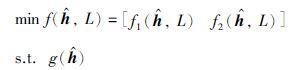

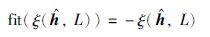

某实验输气管道泄漏示意图如图 2所示,管长160 m, 管道内径分别为100 mm和200 mm, 管壁厚4 mm, 压力范围在1.6 MPa~2.2 MPa. 令泄漏点上游管段的质量流速为G1,下游管段的质量流速为G2,管道首压力为Pl,实验数据来源于该天然气输送管线2013年3月28日0时0分至2013年3月30日23时59分现场实时在线采集到的管道动态信号,按

|

| 图 2 管道泄漏示意图 Figure 2 Leakaging pipeline schematic diagram |

|

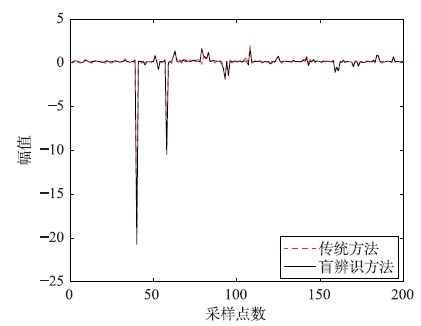

| 图 3 泄漏声信道辨识结果 Figure 3 Identification results for the leakage acoustic channels |

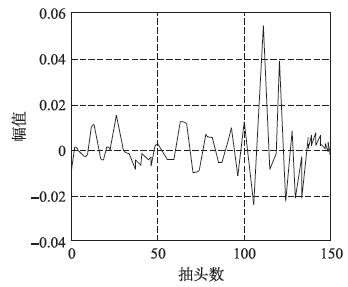

图 4、5是管道泄漏信号传播到首、 末两端的信道响应辨识结果,可看出: ĥ1(n)在第48个抽头位置出现最大值,而ĥ2(n)在第123个抽头位置出现最大值,代入式(24)计算出的声波泄漏位置为30.6和78.4,与实际的泄漏位置54.4和57.3相比,可看出误差在22 m内,定位精度高. 表 1是采用传统音波定位位法对现场采集的数据进行管道泄漏定位的结果,而表 2是采用盲系统辨识方法对输气管道泄漏进行定位的结果,其中,r代表管道内径的尺寸,

|

| 图 4 管道泄漏信号传播的信道响应辨识结果 Figure 4 The response identification result of the pipeline leakage signals |

|

| 图 5 管道泄漏信号传播的信道响应辨识结果 Figure 5 The response identification result of the pipeline leakage signals |

| r /mm | /s | l1 /m | Δl /m | |

| 100 | 36.0 | 56.8 | 20.8 | |

| 200 | 24.3 | 42.7 | 18.4 | |

| 200 | 34.3 | 52.5 | -18.2 | |

| 200 | 53.5 | 69.6 | 16.1 | |

| 200 | 67.1 | 83.8 | 16.7 |

| r /mm | /s | l1 /m | Δl/m | |

| 100 | 29.1 | 36.0 | 56.6 | 20.6 |

| 200 | 20.5 | 24.3 | 42.2 | 17.9 |

| 200 | 30.0 | 34.3 | 16.8 | -17.5 |

| 200 | 32.3 | 53.5 | 69.3 | 15.8 |

| 200 | 58.6 | 67.1 | 83.6 | 16.5 |

本文采用采用盲系统辨识方法估计输气管道泄漏信号传播信道响应函数,改进了传统的音波定位法,通过构造两个代价函数及其约束条件可以在高阶信道下辨识出管道的泄漏点. 再从辨识出的信道中提取出泄漏信号传播的时间信息,从而对泄漏点的位置进行估计. 仿真结果表明,本文采用的盲系统辨识方法可以在管道长度未知的情况下,对泄漏声传播信道进行正确的辨识,从而对泄漏位置进行有效地估计.

| [1] | Lopes D S, Azevedo T P, Jank G. Leakage detection and location in gas pipelines through an LPV identification approach[J]. Communications in nonlinear science and numerical simulation , 2011, 16 (12) : 4657–4665. DOI:10.1016/j.cnsns.2011.03.029 |

| [2] | Hunaidi O, Chu W T. Acoustical characteristics of leak signals in plastic water distribution pipes[J]. Applied Acoustics , 1999, 58 (3) : 235–254. DOI:10.1016/S0003-682X(99)00013-4 |

| [3] | Long R, Cawley P, Lowe M J S. Acoustic wave propagation in buried iron water pipes[J]. Proceedings of the Royal Society A: Mathematical Physical & Engineering Sciences , 2003, 459 (2) : 749–770. |

| [4] | Yu Z L, Er M H. A robust adaptive blind multichannel identification algorithm for acoustic applications[C]//IEEE International Conference on Acoustics, Speech, and Signal Processing. Piscataway, NJ, USA: IEEE, 2004: 25-28. |

| [5] | Huang Y, Benesty J. A class of frequency-domain adaptive approaches to blind multichannel identification[J]. IEEE Transactions on Signal Processing , 2003, 51 (1) : 11–24. DOI:10.1109/TSP.2002.806559 |

| [6] | Li X H, Fan H. QR factorization based blind channel identification and equalization with second-order statistics[J]. IEEE Transactions on Signal Processing , 2000, 48 (1) : 60–69. DOI:10.1109/78.815479 |

| [7] | Stevens R E, Anspach J H. New technology overcomes the problems of underground system interferences on power projects[C]//Proceedings of the American Power Conference. Chicago, IL, USA: Illinois Institute of Technology, 1993: 323-326. |

| [8] | Farley M, Liemberger R. Developing a non-revenue water reduction strategy: Planning and implementing the strategy[J]. Water Science and Technology , 2005, 5 (1) : 41–50. |

| [9] | Palstefan M, Ioan S. A survey on gas leak detection and localization techniques[J]. Journal of Loss Prevention in the Process Industries , 2012, 25 (1) : 966–973. |

| [10] | Liang W, Zhang L B, Xu Q Q, et al. Gas pipeline leakage detection based on acoustic technology[J]. Engineering Failure Analysis , 2013, 31 (1) : 1–7. |

| [11] | Senfard H. Acoustic leak detection through advanced signal-processing technology[J]. Noise & Vibration World-wide , 1994 (5) : 17–18. |

| [12] | Min R, Lee J H. Acoustic emission technique for pipeline leak detection[J]. Key Engineering Materials , 2000, 186 (4) : 888–892. |

| [13] | Li Y X, Wang W C, Zhao F S, et al. Study on the acoustic wave transfer characteristic for leakage of gas transmission pipeline[C]//3rd World Conference on Safety of Oil and Gas Industry. 2010: 27-28. |

| [14] | Van W, Steven L, Hobson K A, et al. Estimated avian nest loss associated with oil and gas exploration and extraction in the western canadian sedimentary basin[J]. Avian Conservation and Ecology , 2013, 8 (2) : 9. |

| [15] | Farley M, Liemberger R. Developing a non-revenue water reduction strategy: Planning and implementing the strategy[J]. Water Science and Technology: Water Supply , 2005, 5 (1) : 41–45. |

| [16] | Yang J, Wen Y M, Li P. Leak location using blind system identification in water distribution pipelines[J]. Journal of Sound and Vibration , 2008, 310 (1/2) : 134–148. |

| [17] | 葛传虎, 王桂增, 叶昊, 等. 基于广义相关分析的泄漏定位[J]. 信息与控制 , 2009, 38 (2) : 194–198. Ge C H, Wang G E, Ye H, et al. Leak location based on generalized correlation analysis[J]. Information and Control , 2009, 38 (2) : 194–198. |

| [18] | Dakovi M, Thayaparan T, Stankovi L. Time-frequency-based detection of fast manoeuvring targets[J]. IET Signal processing , 2015, 4 (3) : 287–297. |

| [19] | 王凯. 输油管道泄漏检测技术研究[D]. 西安: 西安理工大学, 2004. Wang K. Study on the technology of pipeline leak detection[D]. Xi'an: Xi'an University of Technology, 2004. http://cdmd.cnki.com.cn/article/cdmd-10700-2004043561.htm |

| [20] | Watanabe K, Matsukawa S, Yukawa H, et al. Detection and location of a leak in a gas-transport pipeline by a new acoustic method[J]. AIChE Journal , 1986, 32 (10) : 1690–1702. DOI:10.1002/(ISSN)1547-5905 |